Como os Serviços de Ferramentaria Podem Otimizar Sua Produção

Por: Augusto - 23 de Abril de 2025

Entendendo os Serviços de Ferramentaria e suas Aplicações

Os serviços de ferramentaria são essenciais para a produção industrial, englobando a criação, manutenção e reparo de ferramentas utilizadas em processos de fabricação. Esses serviços atuam em diversas áreas, incluindo a indústria automotiva, metalúrgica e de plásticos, entre outras.

Essencialmente, a ferramentaria se ocupa da confecção de moldes, matrizes e outras ferramentas que são usadas na fabricação de peças e produtos. A precisão e a qualidade das ferramentas produzidas influenciam diretamente na eficiência e na qualidade do produto final.

Um dos principais objetivos dos serviços de ferramentaria é criar soluções adaptadas às necessidades específicas de cada cliente. Isso envolve o uso de tecnologias avançadas e técnicas especializadas, permitindo a produção de componentes complexos com alto nível de detalhe e acuracidade.

Além disso, esses serviços podem incluir também a manutenção de ferramentas existentes, que é crucial para garantir que os equipamentos funcionem de maneira eficaz e continuem operando dentro das especificações desejadas. A manutenção preventiva ajuda a evitar paradas inesperadas na produção e prolonga a vida útil das ferramentas.

Os serviços de ferramentaria também são aplicados em situações de prototipagem, onde novos designs de produtos são testados antes da produção em larga escala. Isso permite que as empresas identifiquem melhorias e ajustem os produtos antes do lançamento, economizando tempo e recursos.

Com o avanço da tecnologia, muitos serviços de ferramentaria agora utilizam software de modelagem assistida por computador (CAD) e fresadoras CNC para otimizar o processo de produção. Isso resulta em uma maior precisão e uma redução nos tempos de fabricação, permitindo que as empresas respondam rapidamente às demandas do mercado.

Vantagens dos Serviços de Ferramentaria para a Indústria

Os serviços de ferramentaria oferecem uma série de vantagens significativas para a indústria, impactando diretamente a eficiência, a qualidade e a rentabilidade dos processos de produção.

Uma das principais vantagens é a personalização. Os serviços de ferramentaria permitem a fabricação de ferramentas sob medida que atendem às necessidades específicas de cada empresa. Isso significa que as ferramentas podem ser projetadas para maximizar a eficiência na produção, reduzindo desperdícios e otimizando processos.

Além disso, a qualidade das ferramentas produzidas por serviços de ferramentaria é frequentemente superior à de ferramentas padrão disponíveis no mercado. Com a produção especializada, é possível garantir que cada ferramenta atenda a rigorosos padrões de qualidade, o que resulta em uma produção final com menor taxa de falhas e maior precisão.

Outro benefício importante é a manutenção e reparo de ferramentas. Com um bom serviço de ferramentaria, empresas podem contar com o suporte necessário para a manutenção regular das suas ferramentas, evitando paradas não planejadas e custos elevados com reposição. A manutenção adequada prolonga a vida útil dos equipamentos, tornando-os mais econômicos a longo prazo.

Os serviços de ferramentaria também proporcionam agilidade na produção. Com ferramentas devidamente projetadas e mantidas, as empresas conseguem aumentar a produtividade, pois o tempo de configuração e as falhas operacionais são minimizados. Isso permite que os processos de fabricação sejam mais fluidos e menos propensos a interrupções.

Por fim, a utilização de serviços de ferramentaria pode resultar em uma significativa redução de custos. Apesar de um investimento inicial em ferramentas personalizadas, a eficiência aumentada, a durabilidade e a redução de desperdícios levam a uma diminuição geral nos custos de produção. Assim, as empresas podem competir de maneira mais eficaz no mercado, oferecendo produtos de alta qualidade a preços mais acessíveis.

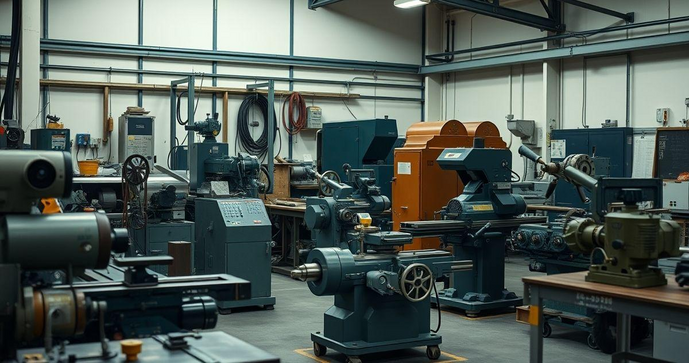

Tipos Comuns de Ferramentas e Equipamentos Utilizados

No setor de ferramentaria, uma variedade de ferramentas e equipamentos é utilizada para garantir a precisão e a eficiência nos processos de fabricação. A seguir, abordaremos os tipos mais comuns de ferramentas e suas aplicações na indústria.

Moldes: Os moldes são essenciais na fabricação de peças plásticas, metálicas e outros materiais. Eles são usados para dar forma a produtos via injeção, compressão ou moldagem. Moldes de alta precisão podem criar peças complexas com detalhes finos, garantindo qualidade superior no produto final.

Matrizes: As matrizes são ferramentas fundamentais utilizadas na estampagem e corte de materiais. Elas permitem a produção em larga escala de componentes metálicos, como estruturas de veículos e peças de máquinas. As matrizes podem ser projetadas para operações específicas, como corte, dobra e furação, aumentando a eficiência da produção.

Ferramentas de usinagem: Ferramentas como fresadoras, tornos e brocas são amplamente utilizadas para modelar e aprimorar peças de trabalho. Esses equipamentos permitem cortes precisos e podem ser ajustados para atender a diferentes requisitos de fabricação. A tecnologia CNC (Controle Numérico Computadorizado) tem revolucionado a usinagem, oferecendo maior precisão e automação nos processos.

Dispositivos de fixação: Esses dispositivos são utilizados para segurar as peças de trabalho durante o processo de usinagem e montagem. Exemplos incluem grampas, garras e suportes de fixação, que garantem que as peças permaneçam estáveis e alinhadas durante a fabricação, prevenindo erros e melhorando a segurança.

Ferramentas de medição: A precisão na fabricação depende de medições exatas. Ferramentas de medição, como paquímetros, micrômetros e calibradores, são utilizadas para verificar dimensões e garantir que as peças atendam às especificações técnicas. A inspeção regular das dimensões ajuda a manter os padrões de qualidade e evita retrabalho.

Equipamentos de teste: Para assegurar a qualidade e a durabilidade das ferramentas fabricadas, são utilizados equipamentos de teste que avaliam a resistência, a durabilidade e a funcionalidade das peças. Esses testes são cruciais para garantir que as ferramentas atendam aos requisitos de segurança e desempenho.

Em resumo, a ferramentaria utiliza uma ampla gama de ferramentas e equipamentos especializados, cada um desempenhando um papel vital na produção eficiente e de qualidade de componentes industriais. A escolha do tipo correto de ferramenta depende das necessidades específicas de cada projeto, destacando a importância de serviços de ferramentaria customizados.

Processos de Fabricação em Serviços de Ferramentaria

Os processos de fabricação em serviços de ferramentaria são essenciais para a produção de ferramentas e componentes de alta qualidade. Esses processos envolvem várias etapas, cada uma crítica para garantir que o produto final atenda aos padrões de precisão e eficiência necessários para a indústria.

1. Projetos e Planejamento: O processo de fabricação começa com a fase de planejamento e design. Nessa etapa, engenheiros e projetistas utilizam software de modelagem assistida por computador (CAD) para criar modelos detalhados das ferramentas a serem fabricadas. O planejamento inclui a escolha de materiais apropriados e a definição de especificações técnicas que garantam as propriedades desejadas do produto final.

2. Fabricação do Molde ou Matriz: Após a aprovação do design, é feita a fabricação do molde ou matriz. Este processo pode envolver técnicas como usinagem, eletroerosão ou impressão 3D, dependendo da complexidade e dos requisitos do projeto. A precisão nessa etapa é crucial, pois um molde bem feito garantirá a qualidade das peças que serão produzidas.

3. Usinagem e Preparação: Uma vez que os moldes estão prontos, a usinagem das peças inicia com a utilização de máquinas como tornos e fresadoras. Esse processo envolve o corte e a conformação do material para alcançar as dimensões exatas especificadas no design. As ferramentas de usinagem devem ser configuradas corretamente para otimizar o desempenho e minimizar o desperdício de material.

4. Montagem e Ajustes: Após a usinagem, as peças e componentes são reunidos e montados. Esse passo pode exigir ajustes finos para garantir que todas as partes se encaixem perfeitamente. A montagem precisa ser realizada com cuidado para que as ferramentas funcionem como projetadas, sem folgas ou desalinhamentos.

5. Tratamento Superficial e Acabamento: O tratamento superficial é uma etapa importante que visa garantir a durabilidade e a resistência das ferramentas. Processos como galvanização, anodização ou pintura são utilizados para proteger as superfícies contra corrosão e desgaste. O acabamento final, que inclui polimento e lixamento, assegura que a ferramenta tenha um acabamento liso e livre de imperfeições.

6. Inspeção de Qualidade: Antes que as ferramentas saiam da fábrica, elas passam por rigorosos testes de inspeção de qualidade. Esses testes garantem que cada peça atende aos padrões de desempenho e segurança estabelecidos. Inspeções podem incluir medições dimensionais, testes de resistência e funcionalidade, e são essenciais para evitar falhas durante a operação.

7. Entrega e Suporte ao Cliente: Por fim, uma vez que as ferramentas foram construídas e inspecionadas, elas são preparadas para entrega. A comunicação com os clientes é crucial neste estágio, pois envolve a explicação sobre as características do produto e oferecimento de suporte para instalação e uso. O serviço pós-venda é vital para garantir a satisfação do cliente e resolver quaisquer problemas que possam surgir após a entrega.

Esses processos de fabricação em serviços de ferramentaria destacam a combinação de tecnologia, precisão e expertise necessária para produzir ferramentas de alta qualidade, fundamentais para o sucesso da produção industrial.

Custos Associados aos Serviços de Ferramentaria

Os custos associados aos serviços de ferramentaria são uma consideração importante para empresas que buscam implementar ou otimizar a fabricação de ferramentas. Compreender esses custos pode ajudar na tomada de decisões informadas e na gestão orçamentária adequada. Aqui estão os principais fatores que influenciam os custos de serviços de ferramentaria.

1. Materiais Utilizados: O tipo de material escolhido para a fabricação de ferramentas tem um impacto significativo nos custos. Materiais de alta qualidade, como aço ferramenta, ligas especiais e plásticos de engenharia, podem ser mais caros, mas proporcionam durabilidade e desempenho superior. A seleção de materiais deve equilibrar custo e qualidade, dependendo das exigências do projeto.

2. Complexidade do Projeto: Projetos mais complexos geralmente requerem mais tempo e recursos para serem desenvolvidos e produzidos. Isso inclui a necessidade de tecnologia mais avançada, como máquinas CNC ou processos de impressão 3D, que podem aumentar os custos de produção. A complexidade também pode afetar o tempo de usinagem e montagem, elevando ainda mais os gastos.

3. Mão de Obra: O custo da mão de obra é outro fator significativo. Trabalhadores especializados e experientes, necessários para realizar processos complexos de ferramentaria, podem exigir salários mais altos. Além disso, é importante considerar os custos relacionados à formação e à retenção de talento, que podem influenciar o custo geral dos serviços de ferramentaria.

4. Tempo de Produção: O tempo necessário para completar um projeto de ferramentaria pode impactar diretamente os custos. Projetos que exigem muitos ciclos de revisão e ajustes prolongam o tempo de fabricação, aumentando os custos totais. Uma gestão eficaz do tempo pode ajudar a minimizar esses custos, mantendo a produção dentro do cronograma.

5. Equipamento e Tecnologia: O investimento em equipamentos modernos e tecnologia pode ser elevado, mas é necessário para garantir a precisão e a eficiência dos processos de fabricação. O custo de manutenção e atualização de máquinas também deve ser considerado, pois equipamentos desatualizados podem resultar em falhas e retrabalhos, aumentando os custos ao longo do tempo.

6. Testes e Inspeções: Os processos de qualidade, como testes e inspeções, são fundamentais para garantir que as ferramentas atendam aos padrões de segurança e desempenho. Embora esses processos representem custos adicionais, eles são essenciais para evitar problemas futuros, que poderiam resultar em custos ainda maiores se não forem detectados a tempo.

7. Logística e Transporte: O custo de entrega das ferramentas produzidas também deve ser considerado. Dependendo da localização do cliente e do tamanho das ferramentas, os custos de transporte podem variar significativamente. Planejamento adequado da logística pode contribuir para a redução desses custos e otimização da operação.

Em conclusão, os custos associados aos serviços de ferramentaria são influenciados por diversos fatores, desde materiais e mão de obra até complexidade do projeto e logística. Uma análise detalhada e planejamento financeiro cuidadoso são essenciais para assegurar que os serviços de ferramentaria sejam realizados de maneira eficiente e econômica, assegurando retorno sobre o investimento.

Escolhendo um Fornecedor Confiável de Serviços de Ferramentaria

A escolha de um fornecedor confiável de serviços de ferramentaria é uma etapa crucial para o sucesso de qualquer projeto de fabricação. Um parceiro de qualidade pode impactar diretamente a eficiência, a qualidade e a durabilidade das ferramentas produzidas. A seguir, apresentamos algumas diretrizes importantes a serem consideradas ao selecionar um fornecedor.

1. Avaliação da Experiência e Especialização: É fundamental verificar a experiência do fornecedor em serviços de ferramentaria. Procure por empresas que tenham um histórico sólido no setor e que sejam especializadas nos tipos específicos de ferramentas que você precisa. A experiência pode assegurar que o fornecedor possua as habilidades e conhecimentos necessários para atender às suas expectativas.

2. Verificação de Certificações e Qualidade: Certificações como ISO 9001 são indicadores de que o fornecedor segue padrões de qualidade reconhecidos internacionalmente. A certificação demonstra o comprometimento com a qualidade e a melhoria contínua, elementos essenciais para garantir que as ferramentas produzidas atenderão aos requisitos técnicos e de segurança.

3. Portfólio de Projetos Anteriores: Solicite exemplos de projetos anteriores e análises de casos bem-sucedidos realizados pelo fornecedor. Isso pode fornecer uma visão clara sobre a qualidade do trabalho e a capacidade da empresa de lidar com projetos semelhantes ao seu. Um portfólio robusto e diversificado pode ser um bom sinal de versatilidade e competência.

4. Capacidade Tecnológica e Equipamentos: Avalie a tecnologia e os equipamentos utilizados pelo fornecedor. Aqueles que investem em máquinas modernas, como equipamentos CNC, estão mais aptos a entregar ferramentas com alta precisão e qualidade. A utilização de tecnologias avançadas também pode resultar em prazos de entrega mais curtos e maior flexibilidade no atendimento às suas demandas.

5. Políticas de Atendimento ao Cliente: Um bom fornecedor deve ter políticas claras de atendimento ao cliente. Isso inclui prazos de entrega, suporte técnico e canais de comunicação abertos. Certifique-se de que o fornecedor esteja disposto a colaborar com sua equipe durante todo o processo, desde o design até o suporte pós-venda.

6. Custo e Transparência: Embora o custo não deva ser o único fator considerado, é importante que o fornecedor seja transparente em relação aos preços de seus serviços. Solicite orçamentos detalhados que incluam todos os custos, evitando surpresas ao longo do projeto. Compare as ofertas de diferentes fornecedores, mas não comprometa a qualidade em busca do preço mais baixo.

7. Avaliações e Recomendações: Pesquise por avaliações de clientes anteriores e busque recomendações de outros profissionais do setor. Comentários positivos e feedbacks sobre a eficiência e a qualidade do serviço podem ajudá-lo a tomar uma decisão mais informada. Testemunhos de clientes satisfeitos são um bom indicativo da reputação do fornecedor.

Em resumo, escolher um fornecedor confiável de serviços de ferramentaria requer uma análise cuidadosa de sua experiência, capacidade técnica e compromisso com a qualidade. Seguir essas diretrizes ajudará a garantir que você faça uma escolha acertada, resultando em produtos de alta qualidade e em um relacionamento frutífero para futuros projetos.

Os serviços de ferramentaria desempenham um papel fundamental na otimização da produção industrial, oferecendo ferramentas e soluções personalizadas que atendem às necessidades específicas de cada empresa.

Desde a compreensão dos custos associados até a escolha de um fornecedor confiável, cada aspecto discutido neste conteúdo enfatiza a importância da qualidade e da precisão na fabricação de ferramentas.

Considerar cuidadosamente cada uma dessas recomendações permitirá que os negócios aumentem sua eficiência, melhorem a qualidade dos produtos finais e, consequentemente, potencializem sua competitividade no mercado.

Investir em serviços de ferramentaria não é apenas uma escolha técnica, mas uma estratégia inteligente para garantir a sustentabilidade e o crescimento a longo prazo da operação.